Инженеры NASA напечатали турбину ракетного насоса на 3D-принтере и провели её испытания в Центре космических полетов имени Маршалла в Хантсвилле (Алабама). С момента своего появления 3D-печать хорошо зарекомендовала себя в макетировании. За последние пару лет она стала переходить на новый этап – аддитивное производство. Технологии объёмной печати уже сегодня позволяют изготавливать сложные металлические детали. Вопрос лишь в том, можно ли их производить без ущерба для прочности и ресурса.

Одной из первых компаний, решившейся использовать 3D-печать турбин, была Rolls-Royce. Руководитель её подразделения по технологическим стратегиям Хеннер Вапенханс (Henner Wapenhans) официально подтвердил готовность применяеть 3D-принтеры для изготовления компонентов авиационных двигателей в 2013 году. Похоже, теперь настала очередь ракетных.

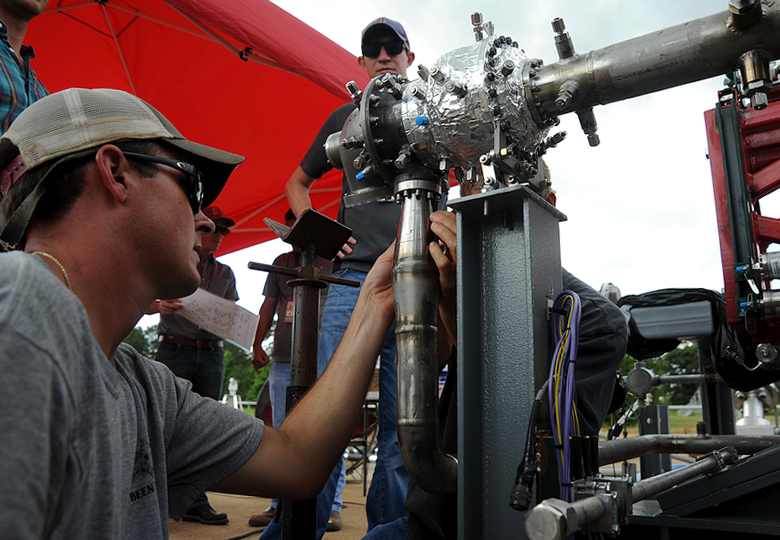

Ракетный топливный насос – ключевой блок двигателя РН, состоящего из сотен деталей. Одной из них является турбина, которая вращается со скоростью до 95 тысяч оборотов в минуту, нагнетая сжиженный водород. В таком режиме она подвергается большим нагрузкам и быстро изнашивается. Поэтому каждая деталь требует прецизионного изготовления и точного совмещения при сборке. 3D-печать позволила уменьшить количество требуемых для насоса деталей на 45% и ускорить их производство.

Турбину мощных двигателей всегда трудно сделать традиционными способами из-за её формы. Фрезеровка и другие методы обработки заготовок неизбежно приводят к значительному количеству брака, а любая пропущенная неточность может привести к поломке и падению ракеты. 3D-печать позволяет упростить процесс изготовления и добиться необходимого запаса прочности.

В составе ракетного насоса турбина прокачивает топливо температурой -240º C, которое затем сгорает в реактивной струе (3315º C). Перепад температур в три с половиной тысячи градусов на небольшом участке требует сложной теплоизоляции, но даже с её учётом приводит к быстрому износу всех конструктивных элементов. Задача первой ступени – отработать 2-3 минуты. Второй и последующих – до пяти минут. При наличии любого дефекта топливный насос не сможет продержаться даже столь короткое время.

Спроектированная в NASA турбина была напечатана методом лазерного спекания металлических порошков. По этой технологии металлические частицы впрыскиваются в камеру и сплавляются импульсами мощного лазера с компьютерным управлением. Каждая будущая деталь формируется слой за слоем, а избыток порошка затем просто сдувается. Готовая турбина собирается из напечатанных деталей после их закаливания и полировки.

В серии из пятнадцати тестов напечатанная турбина стабильно достигала полной мощности (2000 л.с.), прокачивая свыше 4500 литров жидкого водорода в минуту и обеспечивая двигателю первой ступени расчётную тягу 15875 кг.

«Всего за два года наша команда разработала и успешно протестировала различные компоненты ракетных двигателей, такие как топливный насос, инжекторы и клапаны, – комментирует инженер NASA Ник Кейс (Nick Case). – Если бы мы использовали традиционные производственные процессы, то этот же объём работ занял минимум вдвое большее время. Метод аддитивного производства позволил NASA по-новому решить эту задачу».

С учётом ближайших перспектив по освоению Луны и Марса, для NASA 3D-печать становится приоритетной технологией. Она позволяет не только упростить и удешевить изготовление сложных конструкций, но и сделать любые космические миссии более самодостаточными. В длительный полёт не придётся вести тонну запчастей. Все их можно будет напечатать на месте по мере необходимости.